Ce choix se définit à partir des paramètres suivants :

Ø Nature et dureté des matériaux à extraire

Ø Production à assurer

Ø Distance de transport

Ø Nécessité de concasser les matériaux avant leur reprise pour un traitement ultérieur

Ø Opportunité de créer des stocks (matériaux commercialisables, minerais, terres végétales) ou de mettre en remblais (stériles)

Bien qu'il existe de nombreuses combinaisons qui permettent d'optimiser la fonction chargement roulage nous allons décrire à titre d'exemple, les plus courantes et notamment celles qui font appel à des matériels le plus fréquemment rencontré:

a) Matériaux durs abattus à l'explosif

Distances inférieures à 200 m. – Débit faible ou moyen

L'engin de chargement, réalise également le transport. Dans cette configuration une chargeuse sur pneumatiques convenablement calculée assure ces deux fonctions.

Cette solution est très employée en carrière de granulats lorsque celle-ci est équipée d'un concasseur mobile ou qu'il s'agit de constituer des stocks de granulats tout venant.

La chargeuse sur pneus présente l'avantage de sa mobilité et de sa vitesse de déplacement rapide qui peut atteindre 25 km/h en charge. Elle peut pratiquement s'adapter à toutes les conditions de roulage.

L'utilisation économiquement rentable d'une chargeuse utilisée en chargement – transport se situe en deçà de 150 à 200 m. en fonction des conditions de roulage.

Lorsque les matériaux de la piste sont coupants l'usure des pneumatiques est importante et la rentabilité d'un tel transport décroît rapidement. Il en est de même si la piste est en mauvais état car nombre de rotations / heure diminue . Pour améliorer la stabilité sur piste en mauvais état la plupart des machines modernes sont équipées d'un système anti-tangage.

Cependant Il est bon de rappeler que l'obtention d'un bon prix de revient est indissociable du bon entretien des pistes.

Distances supérieures à 200 m. mais inférieures à 2000 m.

Ce schéma représente la configuration la plus répandue pour des débits moyens à importants. Sur parcours peu accidenté avec des pistes de pentes n'excédant pas 8 à 10 % on choisira des tombereaux rigides plus économiques à l'achat et moins coûteux en entretien que les tombereaux articulés. Ces deniers seront réservés aux chantiers TP en terrains boueux ou accidentés ou à l'exploitation de gravières en terrains instables à faible adhérence.

Le choix de l'engin de chargement, pelle ou chargeuse, est lié à la granulométrie, la densité et le foisonnement des matériaux abattus, ainsi qu'à la qualité de l'aire de chargement, déclivité, adhérence. Nous reviendrons sur ces conditions particulières dans l'étude détaillée de la productivité de ces machines.

Ce système de déserte, simple et souple d'emploi présente l'inconvénient d'être cher dès que les tonnages à transporter deviennent important et que la distance s'allonge.

Distances importantes 1500 m. et plus – Gros débit

Une première configuration consiste à limiter le transport par tombereaux à des

distances raisonnables, 800 m. par exemple, Pour cela on va rapprocher régulièrement le

concasseur primaire des fronts d'abattage. Les matériaux sont ensuite transportés par

bandes jusqu'à leurs points d'utilisation ou de traitement. En général on constitue en bout de

bande un stock tampon avec reprise automatique par tunnel. Ce système assure une grande

régularité de l'approvisionnement et conserve la même souplesse que la desserte directe

par tombereaux

Cette configuration permet d'assurer de gros débits, plus de 1000 t/h. sur des

distances très importantes. D'une façon générale, le coût opératoire direct pour une

exploitation à ciel ouvert se repartie comme suit :

- 40 à 50 % pour les opérations de forage, abattage, chargement

- 50 à 60 % pour les opérations de transport

Le transport a donc une grande importance dans le coût total de l'exploitation.

Cependant on constate, assez souvent que si les opérations de foration et d'abattage sont

parfaitement optimisées on s'occupe assez peu des opérations aval de chargement et

transport. Il y a la une anomalie que rien ne justifie puisque, et nous le verrons par la suite,

nous disposons actuellement des outils de calcul qui permettent une telle recherche.

Si le transport se fait par tombereaux l'énergie dépensée se répartie en moyenne comme

suit :

- 60 % pour les tombereaux

- 40 % pour l'engins de chargement

si le transport se fait par bandes le bilan énergétique devient :

- 20 % pour le convoyeur

- 80 % pour le chargement

Pour transporter 1 tonne sur 1 km, à plat il faut en moyenne 8 litres de gazole avec des

tombereaux ou 12 kW avec un transport par bande. Au total la tonne kilomètre utile (TKU)

est de 2 à 4 fois moins chère avec un transport par bande qu'avec des tombereaux.

Cependant il ne fait pas perdre de vue que le transport par bande ne sera rentable que sous

certaines conditions de distance et de débit.

Une autre technique dérivée de la précédente, consiste à rendre le concasseur primaire

déplaçable le chargement se fait alors directement dans la trémie de l'installation mobile.

Certains modèles blindés permettent d'être placés à proximité immédiate du front d'abattage

et peuvent ainsi être chargés directement avec une pelle hydraulique.

Cette technique a été développée depuis une vingtaine d'années en France et

principalement par les cimentiers dans leurs carrières de calcaire. Cette technique s'applique

d'autant mieux que :

Ø le gisement est régulier en géométrie et qualité puisque le changement rapide d'un point

de chargement à l'autre devient difficile

Ø les matériaux doivent de toute façon être concassés, il faut peu ou pas de stérile

Ø les distances de transport et les débits à réaliser permettent d'amortir le coût élevé des

matériels et installations nécessaires à l'extraction.

b) Les matériaux sont friables et/ ou ripables

Travaux de découverture

Pour des débits relativement important et des distances supérieures à 200 m. la solution du décapage mécanique (scrappage) est la plus économique. La décapeuse opère par passe de 20 à 25 cm. de profondeur Elle assure à la fois l'extraction et le transport.

L'aptitude du matériau a être "décapé" est souvent déterminé par l'enfoncement des pneus qui doit être compris entre 2 et 12 cm.

La décapeuse peut être tractée, benne de 5 à 20 m3, ou automoteur, bennes de 5 à 40 m3..

Dans la phase chargement on utilise fréquemment un bouteur ou une autre décapeuse qui sert de pousseur. On réalise ainsi rapidement le remplissage de la benne sur une courte distance.

La vitesse à plat peut atteindre 50 km/h ce qui permet à ce type d'engin d'atteindre des débits importants sur des distances comprises entre 200 et 2000 m. Les pentes maximales admissibles sont :

à vide : 12% en solo, 20 % en tandem

en charge : 6% en solo, 12% en tandem

Les caractéristiques moyennes des machines utilisées en France sont :

Poids à vide : de 30 à 80 tonnes.

Charge utile : de 20 à 50 tonnes.

Puissance : de 300 à 700 kW

Les utilisations les plus rationnelles sont :

L'extraction de terres végétales avant exploitation

Le terrassement de routes et plate-formes en travaux publics

L'extraction de stériles de recouvrement friables

Nota : Le décapage peut être réalisé après défonçage au bouteur mais la rentabilité est

médiocre et cette technique n'est employée qu'en dépannage lorsque, pour des raisons

d'environnement, les tirs ne sont pas possibles.

Travaux d'exploitation

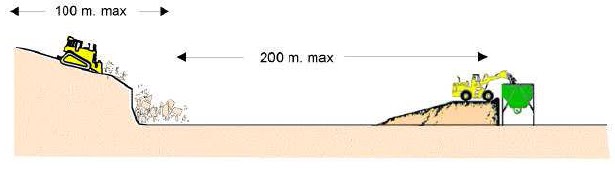

Ø Le matériau ne nécessite pas de concassage, la distance est courte.

On utilise l'association d'un bouteur qui alimente une chargeuse laquelle assure extraction ettransport.

On réalise ainsi un système d'exploitation très économique. Cette solution est fréquemment employée dans l'exploitation de gisement alluvionnaire à sec. La trémie est déplacée périodiquement. Si la distance est importante ont doit alors organiser un transport par tombereaux classiques.

Ø Le matériau ne nécessite pas de concassage, la distance est supérieure à 200m et

inférieure à 2000 m.

Un bouteur alimente, en général une pelle à gros débit, qui charge des tombereaux. Le déchargement se fait sur une verse à stérile dans le cas d'une découverture, ou sur un stock s'il s'agit d'une extraction de tout venant.

De gros débit sur de grandes distances sont possibles avec cette organisation. Le principal inconvénient est que le coût croît très vite avec la distance et le tonnage à transporter. On notera que dans cette organisation la pelle travaille en configuration "butte". Le poussage simultané par bouteur ne permet pas de créer

la plate-forme de chargement nécessaire au chargement en configuration "rétro".

Par ailleurs pour des questions de sécurité il est nécessaire que le conducteur de pelle ait toujours dans

son champ de vision la position et la phase de travail (poussage ou recul) du bouteur.

Ø Le matériau nécessite un concassage primaire

Si le matériau est suffisamment friable pour être extrait directement à la pelle hydraulique et c'est fréquemment le cas, en gisement alluvionnaire à sec, on peut organiser un transport par tombereaux sur des distances variant de 200 à 1800 m.

Toutefois on aura intérêt à déplacer périodiquement le concassage primaire afin de réduire le coût du transport qui dans ce cas peut dépasser 60% du prix total du poste extraction / transport.

En découverture ou gisement irrégulier on préfère utiliser un poussage par bouteur avec reprise au chargeur. Cette solution est moins économique que la précédente, il y a un engin supplémentaire, mais on gagne en souplesse d'exploitation et en sélectivité.

Cette configuration est à retenir si on exploite des gisements irréguliers en qualité et en dureté.

Une solution plus économique

pour les chantiers mobiles et de faible à moyenne production consiste à utiliser une installation mobile de concassage type "LOCOTRACK". Une pelle assure l'extraction et l'alimentation. Les produits finis, en nombre limité sont mis en stock au fur et à mesure de leur production.

Ø Cas particulier d'un gisement alluvionnaire sous recouvrement d'eau

Dès que le recouvrement d'eau est important, plus de 5m. et que le gisement présente une certaine puissance, au-delà de quelques mètres il faut faire appel soit au dragline à godet soit au dragline à grappin

monté sur barge. Le schéma ci-dessous représente une configuration classique.

L'extraction en eau impose une mise en dépôt des matériaux pour égouttage.

Une reprise, en général par chargeuse, est nécessaire pour desservir le matériel roulant ou une trémie

d'alimentation d'un convoyeur à bande.

Toute tentative de suppression de cette reprise conduit généralement à des échecs.

On constate généralement que :

§ lors de transport par convoyeurs, les matériaux fins saturés d'eau colmatent les bandes malgré la présence de racleurs.

§ l'eau qui s'égoutte des tombereaux détrempe les pistes qui ne peuvent alors être tenue en état

§ il est impossible d'utiliser le réseau routier national

§ l'excès d'eau perturbe gravement le traitement ultérieur, concassage, criblage

§ le rendement du dragline décroît rapidement

Par ailleurs l'existence d'un stock tampon entre l'extraction et le traitement donne de la souplesse à l'exploitation tout en améliorant la fiabilité globale de la chaîne de production.

c) Résumé des critères de choix

Le synoptique suivant permet d'orienter le choix d'un système de desserte en fonction de la fragmentation primaire et des conditions de gisement.

Les matériaux étant supposés suffisamment fragmentés ou présentant une friabilité naturelle qui permet leur extraction par un engin mécanique on doit réaliser le plus économiquement possible deux 2 opérations :

1. Charger le minerai ou le matériau et le transporter à son point d'utilisation

2. Charger transporter et stocker les stériles ou les terres de recouvrement utilisables pour le réaménagement futur défini par l'étude d'impact.

Comme nous l'avons vu les technologies possibles sont liés aux matériels disponibles et le synoptique schématise de façon simplifiée diverses combinaisons.

On remarque que les engins de chargement - transport peuvent être classés en deux groupes :

Ø Les machines qui travaillent en se déplaçant : bouteurs, décapeuses, chargeuses, tombereaux.

Ø Les machines qui travaillent en station fixe ou à déplacement lent : pelles, draglines, chargeuses sur chaînes, concasseurs mobiles, convoyeurs à bandes.

Les conditions d'emploi, le calcul de la productivité et l'efficience des engins de chargement et de transports, sauf les transporteurs à bandes, répertoriés dans cet organigramme font l'objet des chapitres suivants.

Référence:

Ceficem , 3 rue des Frères Chausson 92600 ASNIERES

.bmp)

un des articles le plus clairement expliqué sur tout le web. Nous attendons la suite qui nous a été promise.

RépondreSupprimerSo better

RépondreSupprimerc'est un bon article

RépondreSupprimerCes informations sont fiables

RépondreSupprimerC'est un document riche

RépondreSupprimerC'est un document riche

RépondreSupprimerBonjour je l'aimerais avoir Format pdf

RépondreSupprimerJ'ai largement compris. Desire un format pdf svp

RépondreSupprimerBonjour à tous, ceux ci est un article ancien que j'ai l'ai réalisé en 2013, J'ai le document en 3 parties. Cette article est tiré d'une partie intitulée chargement et transport, vous pouvez me rejoigner sur facebook, groupe: Mining engineering / Génie minier et nous avons un nouveau blog. Bonne chance à tous,

RépondreSupprimerArticle traduit en anglais dans nouveau blog

RépondreSupprimerhttps://hellomining2.blogspot.com/2019/10/choice-of-loading-transport-system-load.html

Rejoigner nous en facebook: Mining engineering / Génie minier

BEN ADEM : réalisateur de cet ancien article en 2013.

C'est un bon article.

RépondreSupprimerAvez-vous pensé à rédigde un article similaire pour la planification des engins de chargememt envis d'optimiser leur rentabilité?

C'est un bon article.

RépondreSupprimerAvez-vous pensé à rédigde un article similaire pour la planification des engins de chargememt envis d'optimiser leur rentabilité?

Bonne initiative. Moi Markous Gninaba, ingénieur en génie des mines soutenue en 2018 à l'école de Géologie et d'exploitation minière de meiganga Adamaoua Cameroun, soutenu le Master recherche en mention Exploitation à Ciel ouvert dans la même école. Je souhaite faire le Doctorat PhD, comment s'y prendre ?

RépondreSupprimer